塑胶色差问题怎么检测?塑胶制品在生产的过程中,由于色母粒品质及着色工艺的影响,就很容易出现塑胶色差。为了保障产品的外观颜色品质,我们就需要使用标准光源对塑胶色差进行检测,并分析色差可能出现的原因,然后改进生产工艺。

塑胶色差如何检测?

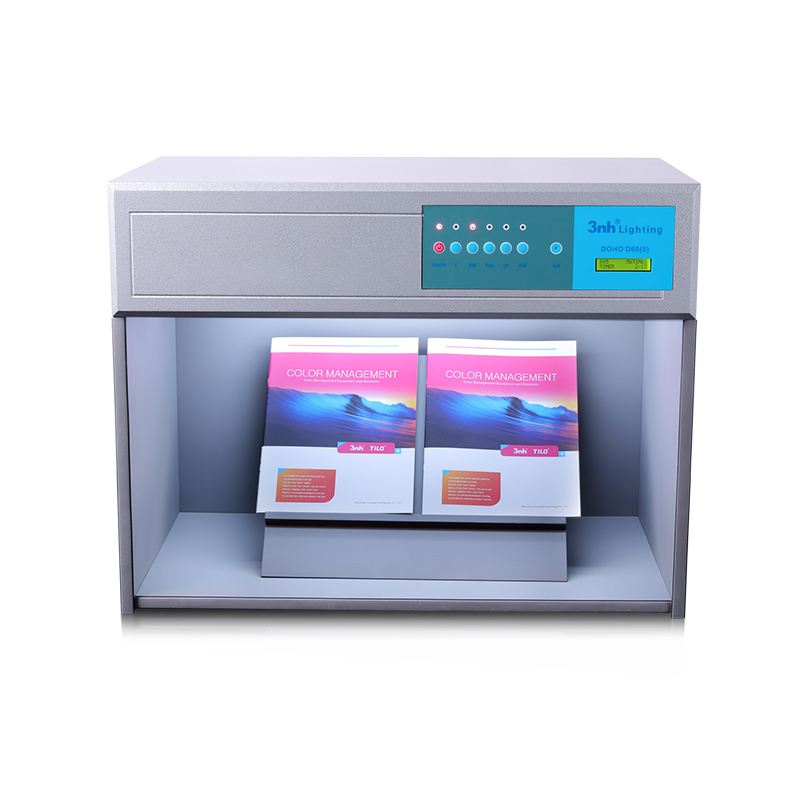

为了快速评定塑胶色差,常用的方法就是通过标准光源对色灯箱目视检测。

不同的光源环境,对色员观察到塑胶的颜色是有差异的,特别是塑胶生产车间,由于照明光源与客商指定的光源条件不一致,如果品检员在这样的照明光源下进行对色,那么最终测色结果就会客商检定的结果存在差异,导致被投诉甚至退货。因此,为了保证塑胶颜色检测的准确性,就会用到标准光源箱。

标准光源对色灯箱就是一款专门用于颜色检测的照明灯箱设备,配置的D65、TL84、CWF、U30、F、UV等多种颜色检测光源类型,可以满足不同用户的对色需求,使用时,只需要将塑胶样品和标准品(色卡)放入标准光源箱中,对色员就可以准确的评定二者的颜色差异,从而判定产品色差是否合格。具体的操作步骤如下:

1、打开标准光源对色灯箱,保持电源电压稳定。

2、切换客商指定的标准光源,若没有指定光源,国内常用的就是D65光源对色。

3、将待测样品放入标准光源箱中,进行目视评定。若需检测塑胶样品色差,可以将样品和标准品并排摆放,或者与标准色卡进行对比。

4、标准光源对色一般只有两种观察角度:零度光源,45度观察(0 °-45 °)以及45度光源,零度观察(0 °-45 °)。

5、对样品的色差进行评定,如果与标准样品无明显色差,则检验合格。

塑胶色差可能原因分析:

1、色粉或色母原材料的差异,由于配方不同,不同的厂家或者同一厂家不同批次原料,都会存在颜色上的差异。

2、色粉分散性不好,色粉与主料搅拌不匀,色粉在螺杆中分散时可能发生团聚,或者配混体系(如没添加扩散剂)本身不利于色粉的分散,从而产生色差。

3、色母称量不准确,有些产品,既定的配比,色母差一两颗,都可能导致制品较大的色差。

4、温度变动大导致色差,无机色粉重金属容易超标,有机色粉不含重金属,但温差较大(超过10℃),容易导致色粉发生降解变色。

5、物料降解变色,从而引起色差,物料在螺杆中滞留时间长,停机后,下次注塑没有洗机就进行制品生产。

塑胶色差解决办法:

为了观察塑胶色差问题,我们就需要对塑胶色差可能出现的原因进行分析,然后对各个环节的色差进行检定,从而改进生产工艺,尽可能控制产品色差在合理的范围内。

1、对塑胶原材料色差进行评定。如果每批原料颜色本身就有差异,那么产品的外观颜色质量肯定难以保证,我们可以通过专业的色差仪对原料的色差值进行测定,并且设定测试的dE值标准。

2、着色工艺环节的色差管控。在标准光源环境下进行调色、配色,保证调色时不出现较大的颜色偏差

3、对成品塑胶进行色差评定,可以通过标准光源对色灯箱或色差仪对塑胶色差进行检测。

以上就是小编搜集整理的“塑胶色差如何解决分析?”全部内容,想了解更多色差检测资讯的用户,可以关注我们的后续更新!